Descripción general del enfriamiento crítico con IA

La refrigeración de los servidores de inteligencia artificial (IA) en los centros de datos es un aspecto crucial de la infraestructura moderna, impulsado por las crecientes demandas computacionales de las cargas de trabajo de IA. Los servidores de IA, en particular los que ejecutan modelos de aprendizaje automático y tareas de computación de alto rendimiento, generan una cantidad considerable de calor debido a sus configuraciones densas y componentes de alta potencia, como GPU y TPU. Los métodos tradicionales de refrigeración por aire suelen tener dificultades para adaptarse a estas cargas térmicas, lo que ha llevado a la adopción de tecnologías de refrigeración más avanzadas. La refrigeración líquida, incluyendo la refrigeración directa al chip y la refrigeración por inmersión, se ha consolidado como la solución preferida, ofreciendo una disipación térmica superior y una mayor eficiencia energética. Estos métodos permiten una mayor densidad de servidores, un menor consumo de energía y menores costes operativos, lo que los hace esenciales para los centros de datos impulsados por IA.

El rápido crecimiento de las aplicaciones de IA, como la IA generativa, los modelos de lenguaje de gran tamaño y el análisis en tiempo real, ha intensificado la necesidad de sistemas de refrigeración eficientes para mantener un rendimiento óptimo y la longevidad del hardware. En respuesta, los operadores de centros de datos están invirtiendo en estrategias de refrigeración sostenibles, que incluyen el uso de fuentes de energía renovables, sistemas de gestión de refrigeración basados en IA y tecnologías de reciclaje de calor. Además, innovaciones como los intercambiadores de calor de puerta trasera y los sistemas de refrigeración híbridos están ganando terreno para equilibrar la eficiencia con la escalabilidad. A medida que aumenta la demanda de servidores de IA, una refrigeración eficaz seguirá siendo un factor clave para garantizar la fiabilidad, minimizar el tiempo de inactividad y reducir el impacto ambiental de los centros de datos.

Calidad del fluido de refrigeración de IA: indicadores clave de rendimiento

Las mediciones críticas del fluido refrigerante son esenciales para garantizar el funcionamiento eficiente y fiable de los servidores de IA en los centros de datos. Estas medidas ayudan a supervisar y controlar el sistema de refrigeración, evitando el sobrecalentamiento y manteniendo un rendimiento óptimo.

Las directrices de la industria (como ASHRAE y otras) para la calidad de fluidos en sistemas de refrigeración críticos para centros de datos de IA hacen hincapié en mantener una composición química del agua óptima para garantizar la fiabilidad y la eficiencia a largo plazo. Los parámetros clave incluyen:

- pH Balance

Maintaining a neutral or slightly alkaline pH (typically between 7.0 and 9.0) to prevent corrosion or scaling in cooling loops. - Turbidity Control

Low turbidity levels are essential and critical to quality, as high turbidity can reduce heat transfer efficiency and lead to fouling of critical heat transfer surfaces. - Conductivity Monitoring

Conductivity is monitored to manage dissolved solids that can contribute to scaling or corrosion. - Filtration & Particulate Removal

ASHRAE suggests using fine filtration to remove particulates and prevent clogging in liquid cooling systems, particularly in high-density AI environments. - Corrosion/Deposit Inhibitor and Coolant Residual Control

Maintaining the proper residual of fluid treatment corrosion, deposit and coolant control levels can be a critical element in the fluid quality management program. - Corrosion Rate Monitoring

Corrosion monitoring and reporting of general and localized corrosion via LPR (linear polarization resistance) technology is a key performance indicator in AI critical cooling water systems.

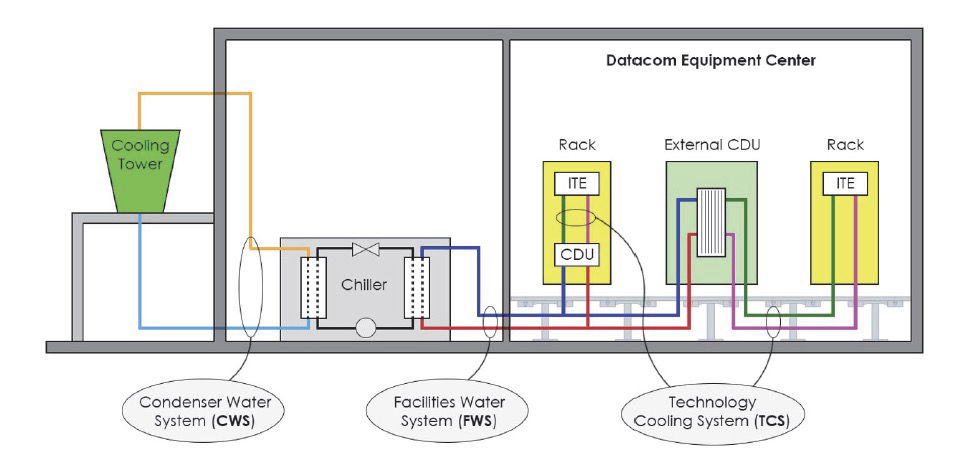

Additionally, ASHRAE recommends using a Coolant Distribution Unit (CDU) to segregate the facility water system (FWS) from the technology cooling system (TCS), improving thermal control and preventing contam-ination. Regular monitoring and transient modeling are encouraged to predict performance under varying loads and ensure system resilience, especially as AI workloads push chip power and thermal demands into uncharted territory.

Pyxis Lab® Smart Sensor Innovations

Pyxis Lab, Inc. specializes in developing and producing advanced water monitoring technologies. The company is a leading manufacturer of specialized ‘smart’ inline sensors, handheld analytical devices, and fluorescent tracing chemicals used across various industries and markets to include critical coolant distribution systems to AI servers. Their technology focuses on improving water treatment operations by offering expanded detection ranges, lower detection limits, and user-friendly interfaces capable of direct communication from sensor to Network or PLC via integrated 4-20mA and RS-485 protocol. With global headquarters near Houston, Texas, and additional offices in Spain and China, Pyxis Lab serves over 25,000 installations worldwide, providing robust solutions for smart fluid management, chemical dosing and process control.

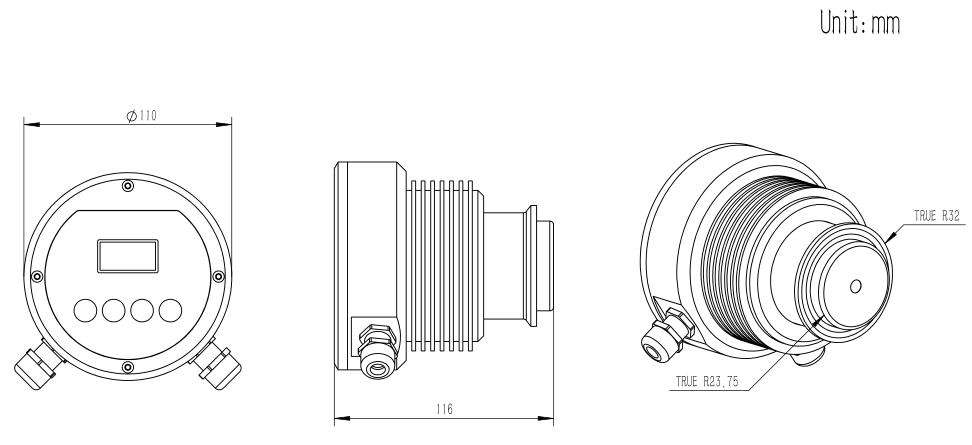

La plataforma de sensores inteligentes en línea de Pyxis Lab Inc. es ideal para la monitorización de la calidad del agua y el refrigerante en circuitos de recirculación críticos de la CDU. Todos los sensores Pyxis se alimentan a 24 V CC con un consumo medio de <1,5 W y cuentan con transmisores totalmente integrados en el propio cuerpo del sensor/placa de circuito impreso (PCB), lo que elimina la necesidad de pantallas, registradores de datos o transmisores externos. Esto hace que la línea Pyxis sea ideal para facilitar la integración con la comunicación directa analógica y digital (RTU) al DCS o PLC del sitio. Todos los sensores también se pueden conectar directamente con la aplicación uPyxis 2.0 para diagnóstico digital, configuración y calibración cuando se utilizan con los adaptadores Bluetooth/USB opcionales, que se venden como accesorio.

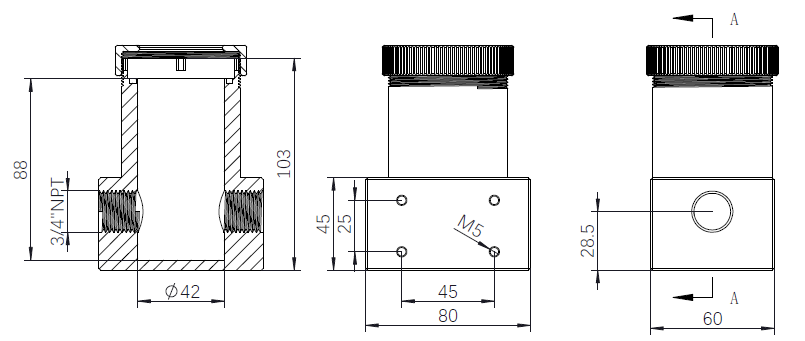

La plataforma del sensor Pyxis también se fabrica en acero inoxidable 316L y puede operar a presiones de hasta 290 psi cuando se instala en las opciones de ensamblaje de flujo de acero inoxidable de la serie ST-009. Esto simplifica la instalación, permitiendo la extracción sencilla del sensor para el mantenimiento de la calibración, a la vez que garantiza la total compatibilidad de los materiales con todos los segmentos de la CDU, incluyendo el sistema de agua del condensador, el sistema de agua de las instalaciones y el sistema de enfriamiento tecnológico.

| Sensor | Número de pieza | Analito medido | Medición | Material | Formato de instalación |

| CR-300 | 51007 | Corrosión LPR | Índice MPY general | Acero inoxidable 304 | ST-009 1 pulg. NPT |

| ST-710SS | 53030 | pH | pH | Acero inoxidable 304 | ST-009 3/4 pulg. NPT |

| ST-711SS | 53031 | ORP | mV | Acero inoxidable 304 | ST-009 3/4 pulg. NPT |

| ST-712SS | 53032 | pH + ORP | pH/mV | Acero inoxidable 304 | ST-009 3/4 pulg. NPT |

| ST-720SS | 58761 | Temp. + Conductividad | 1–100.000 µS/cm | Acero inoxidable 316L | ST-009 3/4 pulg. NPT |

| ST-724 | 10009 | Temp. + Conductividad | 0,02–1000 µS/cm | Acero inoxidable 316L | ST-009 3/4 pulg. NPT |

| ST-725 | 53108 | Temp. + Conductividad | 0,02–200,0 µS/cm | Acero inoxidable 316L | ST-009 3/4 pulg. NPT |

| ST-728 | 53117 | Temp. + Conductividad | 0,02–10 µS/cm | Acero inoxidable 316L | ST-009 3/4 pulg. NPT |

| ST-500SS-T | 50661 | Rastreador de PTSA | 0–300 ppb | Acero inoxidable 316L | ST-009 3/4 pulg. NPT |

| ST-587SS-T | 54386 | PTSA + Turbidez | 0–300 ppb/0–200 NTU | Acero inoxidable 316L | ST-009 3/4 pulg. NPT |

| ST-588SS-T | 53146 | PTSA + Polímero etiquetado | 0–300 ppb/0–20 ppm | Acero inoxidable 316L | ST-009 3/4 pulg. NPT |

| ST-565T-SS | 56080 | Inhibidor de tolitriazol | 0,00–10,00 ppm | Acero inoxidable 316L | ST-009 3/4 pulg. NPT |

| ST-730SS-T | 56377 | Turbiedad | 0,0–100,0 NTU | Acero inoxidable 316L | ST-009 3/4 pulg. NPT |

| ST-730BSS-T | 51119 | Turbiedad | 0–1.000 NTU | Acero inoxidable 316L | ST-009 3/4 pulg. NPT |

| ST-731SS-T | 55995 | Turbiedad | 0,00–10,00 NTU | Acero inoxidable 316L | ST-009 3/4 pulg. NPT |

| ST-772-T | 53719 | Oxígeno disuelto + Temp. | 0,0–20,0 ppm | Acero inoxidable 304 | ST-009 3/4 pulg. NPT |

| PRISMA RT-100 | 55105 | Etilenglicol/propilenglicol | 0,00–100,00% | Acero inoxidable 316L | Celda de flujo 3/4 pulg. NPT |

| IK-765SS-BP | 41771 | Cloro libre + pH + ORP | 0–5 ppm | N / A | Solución de panel completo |

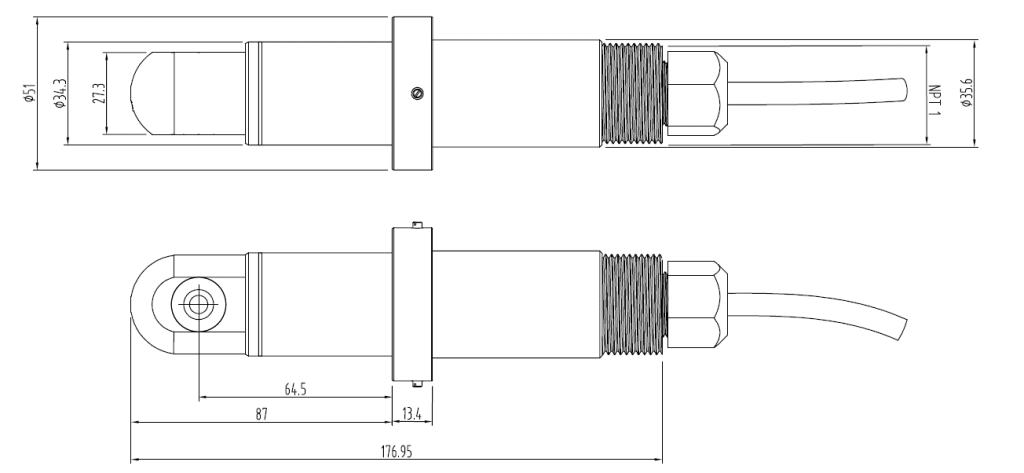

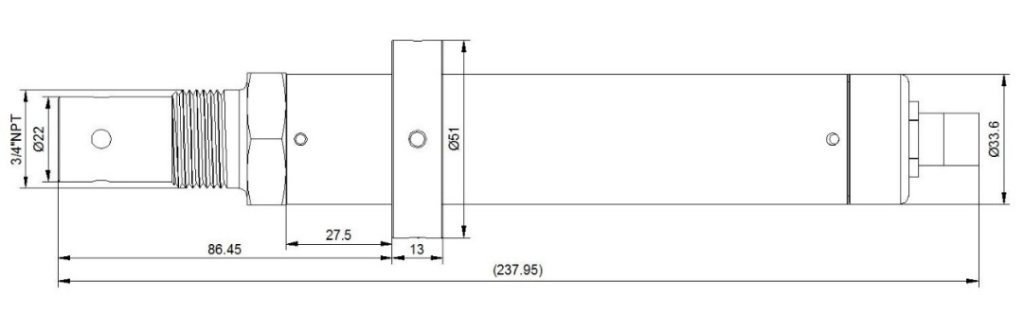

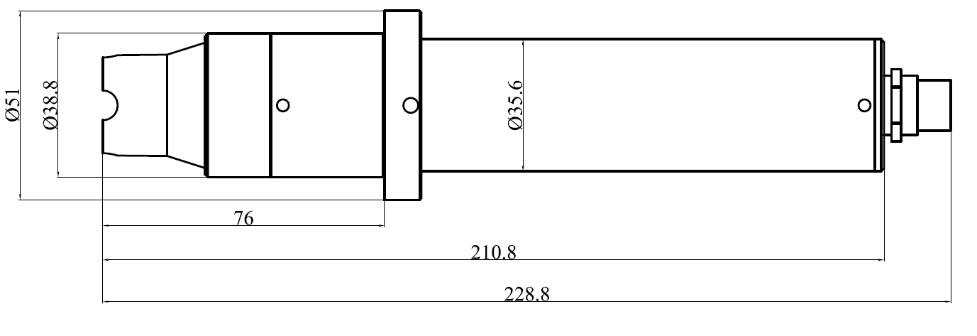

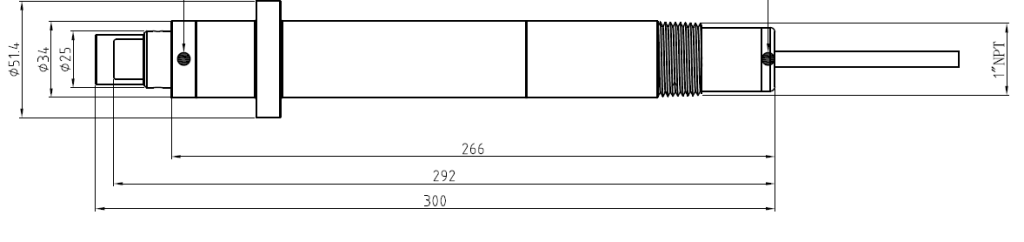

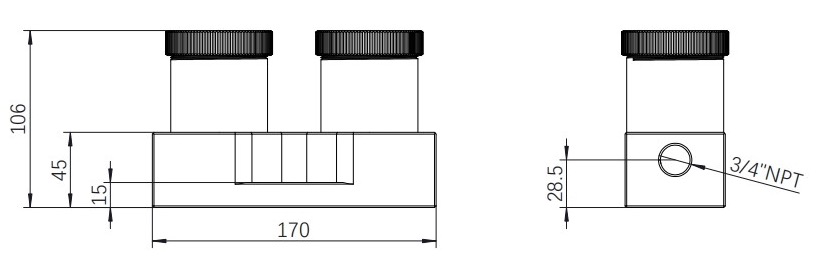

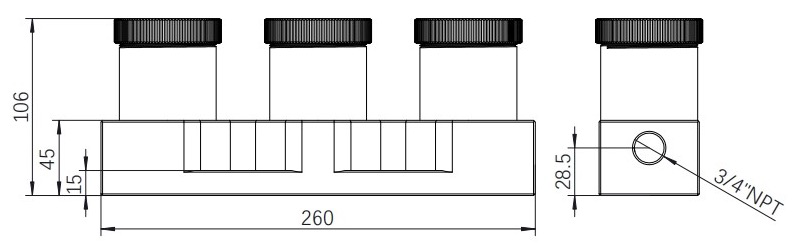

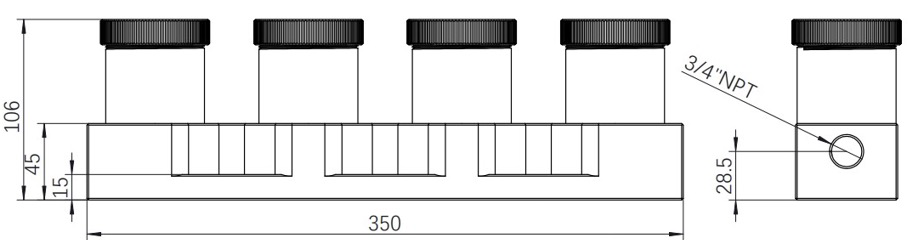

Dimensiones de la celda de flujo de acero inoxidable (mm)

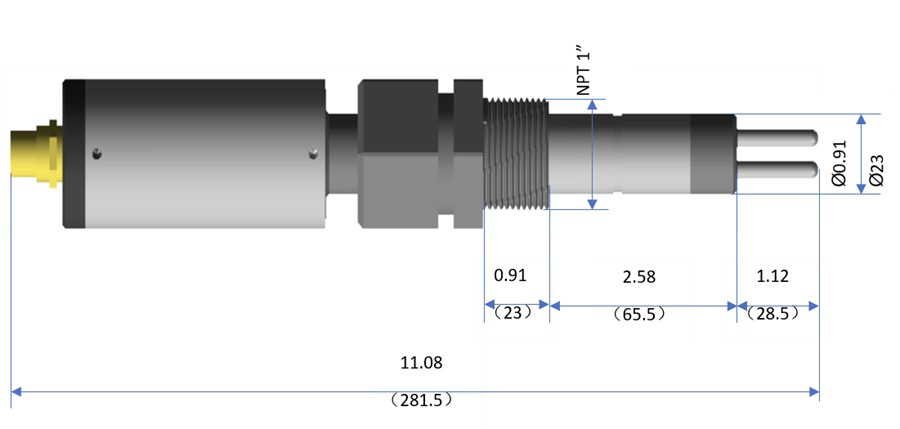

Dimensiones del sensor (mm)