Especificações do M-150:

Scanner digital de alta velocidade

com fonte de laser: fibra óptica de 500 W

; placa de impressão: diâmetro 150 x 120 mm

; dimensões: 790 x 1010 x 1670 mm

Peso: 480 kg

Impressora de metal RITON M-150

Projetada para laboratórios de prótese dentária, esta tecnologia é lançada pela Guangzhou Ruitong 3D Technology Co., Ltd.

Como uma empresa de alta tecnologia profundamente envolvida em tecnologia laser, impressão 3D e odontologia digital, a Guangzhou Ruitong 3D alcançou conquistas notáveis no setor desde sua fundação em 1997, com mais de 28 anos de experiência na produção de equipamentos a laser. É pioneira na aplicação nacional da tecnologia de impressão 3D em metal para a indústria odontológica e desempenha um papel importante na formulação de padrões da indústria de impressão 3D para o setor odontológico. Alguns membros da equipe de P&D participam da formulação desses padrões.

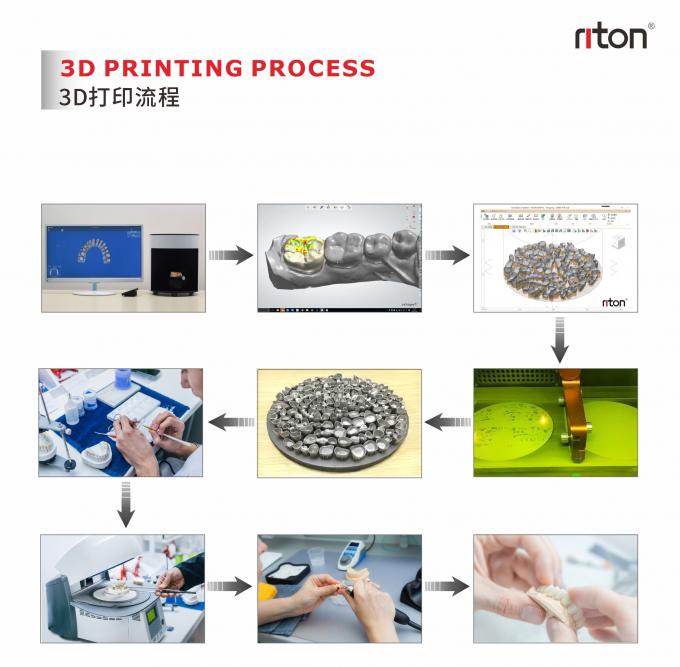

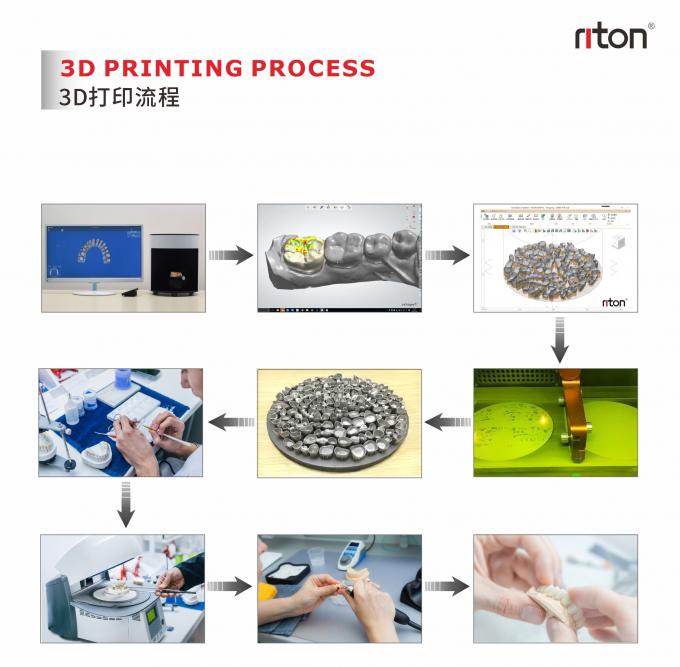

A impressora 3D de metal Riton M-150 apresenta as seguintes vantagens comparativas:

Design compacto e economia de espaço: Projetada para fábricas de próteses dentárias com espaço limitado, possui um design elegante. Comparada às impressoras 3D de metal convencionais para uso odontológico, ocupa uma área menor e se adapta melhor ao espaço limitado de pequenas oficinas ou laboratórios de produção de próteses, otimizando o uso dos recursos disponíveis.

Excelente precisão e eficiência de impressão: Apesar de ser uma impressora leve e compacta, sua precisão e eficiência de impressão são comparáveis às das impressoras 3D metálicas odontológicas convencionais. Ela atende aos requisitos de alta precisão para restaurações dentárias. Por exemplo, pode imprimir 100 coroas ou 7 braquetes metálicos em 3 horas, o que contribui para aumentar a eficiência da produção e atender às necessidades da produção em massa.

Sistema óptico avançado: equipado com uma fonte de luz laser de alta potência, o tamanho do ponto pode ser ajustado de forma flexível dentro de uma determinada faixa, e a velocidade máxima de varredura pode atingir 14.000 mm/s. Isso permite que a energia do laser seja focada com precisão no pó metálico, obtendo-se fusão e sinterização de alta precisão, garantindo que as restaurações dentárias impressas tenham bordas nítidas e detalhes completos.

Sistema operacional inteligente e prático: equipado com um sistema operacional de aplicativos digitais avançado, pode incluir uma interface interativa amigável, como uma tela sensível ao toque, que é simples, prática e fácil de usar. Ao mesmo tempo, pode suportar transmissão sem fio e operação remota de dados de impressão, o que facilita o gerenciamento e o monitoramento das tarefas de impressão pela equipe em diferentes locais.

Ampla aplicabilidade de materiais:

O M-150 pode ser usado com uma variedade de materiais metálicos odontológicos comuns, incluindo liga de cobalto-cromo, liga de titânio, liga de níquel-cromo, aço inoxidável, etc. Após a impressão e moldagem, esses materiais atendem aos rigorosos requisitos de restaurações dentárias em termos de resistência, biocompatibilidade, resistência à corrosão, etc. Por exemplo, coroas impressas com ligas de cobalto-cromo apresentam alta resistência e boa resistência ao desgaste; ligas de titânio possuem excelente biocompatibilidade e podem ser usadas em bases de implantes dentários para reduzir reações de rejeição em humanos.

Com suas vantagens em termos de aproveitamento do espaço, desempenho de impressão, facilidade de operação e adaptação de materiais, ela fornece aos laboratórios de prótese dentária soluções de impressão 3D em metal eficientes, precisas e inteligentes, ajudando o setor odontológico a melhorar a qualidade e a eficiência da produção de restaurações e a promover a digitalização da odontologia.

Fique à vontade para entrar em contato conosco.

Dicas: Existem as seguintes diferenças entre a impressão SLM (Fusão Seletiva a Laser) e a impressão SLS (Sinterização Seletiva a Laser):

Princípio de fabricação:

SLM: Utiliza um feixe de laser de alta energia para fundir completamente o pó metálico, que é então aquecido e solidificado, sendo posteriormente soldado metalurgicamente ao metal base para formar uma entidade tridimensional camada por camada.

SLS: Utiliza um mecanismo de sinterização em fase líquida semissólida. O pó não é completamente fundido. Ele é aquecido a uma temperatura abaixo do ponto de fusão por laser, de modo que a superfície das partículas de pó se funde e se une, formando assim uma estrutura sólida.

Material utilizado:

SLM: Geralmente utiliza pó metálico puro, como pós metálicos pré-ligados, como aço inoxidável, liga de titânio e liga à base de níquel, e possui altos requisitos quanto ao teor de oxigênio, esfericidade e distribuição granulométrica do pó.

SLS: Pode utilizar pós de diversos materiais, incluindo metais, cerâmicas, parafina e polímeros. Os pós metálicos frequentemente precisam ser misturados com pós aglutinantes em uma determinada proporção, como por meio da mistura mecânica de aglutinantes com pós metálicos ou cerâmicos, ou pela preparação de pós metálicos ou cerâmicos revestidos com aglutinantes.

Seleção do laser:

SLM: Para que o metal absorva melhor a energia do laser e realize a fusão, lasers com comprimentos de onda mais curtos são frequentemente utilizados, como lasers Nd-YAG (comprimento de onda de 1,064 micrômetros), lasers de fibra (comprimento de onda de 1,09 micrômetros), etc.

SLS: Geralmente, lasers de CO2 com comprimentos de onda mais longos (comprimento de onda de 9,2 a 10,8 micrômetros) são utilizados porque são adequados para aquecer materiais em pó até a temperatura de ligação.

Ambiente de construção:

SLM: O espaço de construção é preenchido com gases inertes, como nitrogênio, argônio, etc., para evitar a oxidação do pó metálico.

SLS: O espaço de construção e o pó são geralmente aquecidos a uma temperatura ligeiramente abaixo do ponto de fusão para reduzir o consumo de energia do laser, de modo que o laser precise fornecer apenas a energia restante para fundir o pó.

Desempenho da peça:

SLM: Como o pó é completamente fundido, as peças moldadas apresentam alta densidade e baixa porosidade, além de alta resistência, dureza e boas propriedades mecânicas. Elas podem atingir ou até mesmo superar o nível de desempenho de peças produzidas por processos de forjamento tradicionais, sendo adequadas para a fabricação de peças que suportam altas cargas e exigem alta precisão.

SLS: As peças moldadas apresentam partículas de fase sólida não fundidas, com alta porosidade, baixa densidade, resistência à tração relativamente baixa, propriedades mecânicas inferiores às das peças moldadas por SLM e alta rugosidade superficial. Pode ser necessário um pós-processamento mais extenso para atender aos requisitos de uso.

Estrutura de suporte:

SLM: Para peças com formas geométricas complexas, geralmente é necessário projetar e adicionar estruturas de suporte para evitar deformações ou colapsos devido à gravidade ou ao estresse térmico durante a impressão. A estrutura de suporte precisa ser removida após a impressão, o que pode aumentar o trabalho e o custo do pós-processamento.

SLS: Geralmente, nenhuma estrutura de suporte adicional é necessária, pois o pó não sinterizado fornece suporte natural para as peças em formação, especialmente para peças com estruturas complexas, como saliências e concavidades. Não há necessidade de se preocupar com deformações estruturais, reduzindo o trabalho de projeto e remoção da estrutura de suporte.

Aplicações:

SLM: Utilizada principalmente na fabricação de peças metálicas de alto desempenho nas áreas aeroespacial, automotiva e médica, como pás de motores de aeronaves, cilindros de motores automotivos, implantes ortopédicos, etc. Essas peças exigem alta resistência mecânica, precisão e resistência à corrosão.

SLS: Adequada para a fabricação de diversos tipos de peças, incluindo peças plásticas, cerâmicas e algumas peças metálicas que não exigem alta precisão e propriedades mecânicas específicas. É frequentemente utilizada na prototipagem rápida de projetos de produtos, produção em pequenos lotes, criação artística, fabricação de moldes e outras áreas.

Entre em contato agora mesmo! [email protected]

WhatsApp: 86 13925933549